Découvrez comment la porte sous-marine dissimulée (cachée) améliore l'apparence des pièces, automatise le retrait de la porte et optimise la conception des moules d'injection plastique et la production d'injection thermoplastique.

Dans la production moderne de pièces en plastique, qu'il s'agisse de la conception de moules d'injection plastique, de la conception d'outils de moulage par injection ou de l'injection thermoplastique, la porte sous-marine (ou porte cachée) joue un rôle essentiel. Située à l'intérieur de nervures, de bossages ou de surfaces invisibles, cette porte allie esthétique et efficacité du procédé, ce qui en fait un choix incontournable pour la fabrication de moules multi-empreintes de haute précision.

Qu'est-ce qu'une porte sous-marine ?

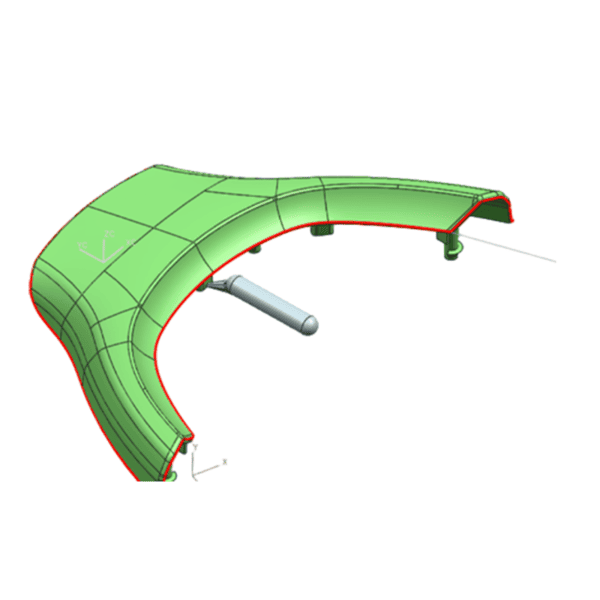

Également appelée porte tunnel ou porte enterrée, la porte sous-marine est usinée dans la cavité du moule de manière à ce que son point d'entrée soit dissimulé dans la pièce moulée. Lors de l'éjection, une broche de démoulage mécanique, ou éjecteur, sectionne automatiquement la porte au niveau de sa section fine, éliminant ainsi les opérations de découpe manuelle et les rebuts.

Principaux avantages

• Apparence améliorée

– Aucun vestige visible sur la surface extérieure de la pièce

• Séparation automatisée des portes

– Rationalise le flux de travail d'injection thermoplastique en coupant la porte lors de l'ouverture du moule

• Qualité constante des pièces

– Réduit les bavures et les traces de porte, améliorant ainsi la répétabilité dans la fabrication de moules à grand volume

• Convient aux modules multi-cavités

– Équilibre de remplissage constant dans les pièces de petite à moyenne taille avec des exigences rigoureuses en matière de conception de moules d'injection plastique

Considérations de conception

a. Emplacement et angle de la porte

– Positionner sous les nervures ou les bossages pour masquer la marque de la porte et maintenir un écoulement uniforme de la matière fondue.

b. Diamètre de la porte et longueur de la terre

– Optimisez la petite section de la porte et la courte portée pour garantir une rupture facile sans problèmes de contre-pression.

c. Fluidité et refroidissement des matériaux

– Adapter la géométrie de la porte à la viscosité thermoplastique dans l’injection thermoplastique ; assurer une disposition appropriée du canal de refroidissement pour éviter la concentration des contraintes.

d. Précision de l'outillage

– La conception d’outils de moulage par injection de haute précision et les tolérances d’usinage (< 0,01 mm) dans la zone de la porte sont essentielles pour contrôler la taille et l’épaisseur de la porte.

Scénarios d'application

• Boîtiers d'électronique grand public où la finition de surface est importante

• Garniture intérieure automobile avec grille invisible

• Composants de dispositifs médicaux nécessitant un démoulage automatisé

• Petits moules avec des dizaines de cavités pour une production à rotation rapide

Conclusion

La porte sous-marine allie excellence esthétique et automatisation des processus, prenant directement en charge la conception avancée de moules d'injection plastique, la conception d'outils de moulage et la fabrication de moules à grande échelle. En équilibrant soigneusement la géométrie de la porte, les propriétés des matériaux et l'écoulement du thermoplastique, les fabricants peuvent exploiter cette solution à porte cachée pour produire des pièces de haute qualité et esthétiques avec un minimum de transformation secondaire.