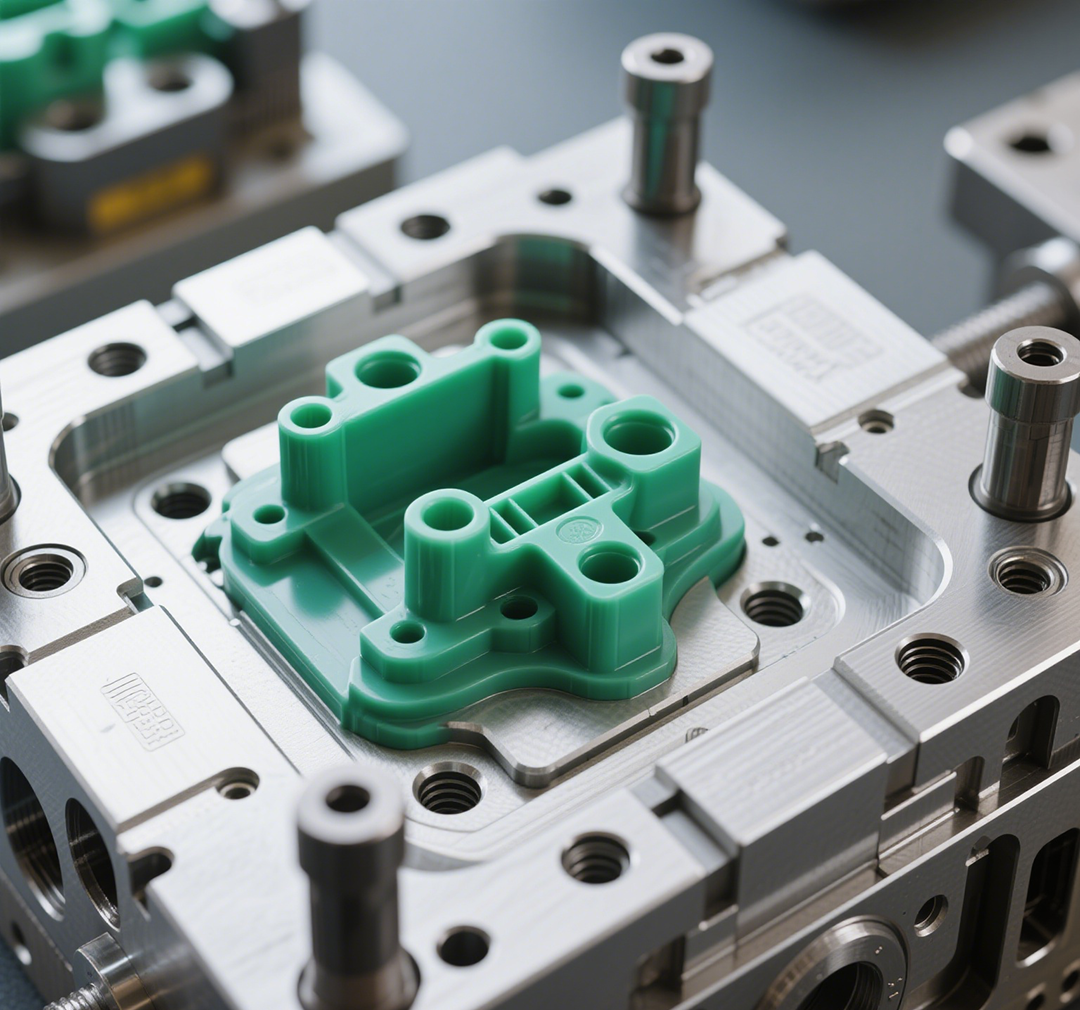

Que savez-vous des cinq étapes principales du processus de production de moules en plastique ? La fabrication de moules en plastique peut être grossièrement divisée en plusieurs étapes : I. Analyse du processus de fabrication des produits en plastique. Avant de concevoir un moule en plastique, les concepteurs doivent analyser et étudier en profondeur la conformité des produits aux principes du moulage par injection. Il est essentiel de consulter attentivement les concepteurs afin de parvenir à un accord. Cela implique de discuter d'aspects tels que la forme géométrique, la précision dimensionnelle et les exigences d'apparence des produits en plastique, afin d'éviter toute complexité inutile dans la fabrication de moules en plastique. II. Conception de la structure du moule en plastique. Un moule en plastique de haute qualité nécessite non seulement d'excellents équipements de traitement et des ouvriers qualifiés, mais aussi, et c'est important, une bonne conception du moule en plastique. En particulier pour les moules en plastique complexes, la qualité de la conception représente plus de 80 % de la qualité globale du moule en plastique. Une conception de moule en plastique exceptionnelle vise à minimiser les coûts de traitement, à simplifier la difficulté de traitement et à raccourcir les délais de traitement tout en répondant aux exigences du client. Pour y parvenir, il est essentiel de bien comprendre les besoins du client, mais aussi de se familiariser avec les machines de moulage par injection, les structures des moules plastiques, les techniques de transformation et les capacités de l'usine de moulage. Par conséquent, pour améliorer la conception des moules plastiques, il est essentiel de : 1. Comprendre chaque détail de la conception de chaque moule plastique et comprendre la fonction de chaque pièce. 2. Lors de la conception, se référer à des modèles de moules plastiques similaires et se familiariser avec les situations de transformation et de production, en tirant parti des expériences et des enseignements tirés. 3. Mieux comprendre le fonctionnement des machines de moulage par injection afin d'approfondir la compréhension de la relation entre les moules plastiques et les machines de moulage par injection. 4. Visiter des usines pour comprendre la technologie de transformation des produits plastiques et identifier les caractéristiques et les limites de chaque type de transformation. 5. Se renseigner sur les résultats des tests et les situations de modification des moules plastiques que vous concevez et en tirer des enseignements. 6. S'inspirer de structures de moules plastiques ayant déjà fait leurs preuves lors de la conception. 7. Comprendre l'impact du contrôle de l'injection sur les produits. 8. Recherchez des structures de moules en plastique spéciales et restez au courant des dernières technologies de moules en plastique.

III. Détermination des matériaux des moules en plastique et sélection des pièces standard

Lors du choix des matériaux pour les moules en plastique, outre la précision et la qualité des produits, une sélection judicieuse doit être effectuée en fonction des capacités réelles de traitement et de traitement thermique de l'usine de moulage. De plus, pour raccourcir le cycle de fabrication, il est conseillé d'utiliser au maximum les pièces standard existantes. IV. Traitement des pièces et assemblage des moules en plastique. Outre une structure optimale et une tolérance raisonnable dans la conception du moule en plastique, le traitement des pièces et l'assemblage des moules en plastique sont essentiels à la précision du moule. Ainsi, le choix de la précision et des méthodes de traitement joue un rôle prépondérant dans la fabrication de moules en plastique. Les erreurs dimensionnelles des produits en plastique moulés sont principalement dues aux éléments suivants : 1. L'erreur de fabrication du moule en plastique représente environ 1/3 ; 2. L'erreur due à l'usure du moule en plastique représente environ 1/6 ; 3. L'erreur générée par un retrait irrégulier des pièces en plastique moulées représente environ 1/3 ; 4. L'erreur résultant de l'incohérence entre le retrait prédéterminé et le retrait réel représente environ 1/6. L'erreur totale = (1)+(2)+(3)+(4). Par conséquent, pour réduire les erreurs de fabrication des moules en plastique, il est essentiel d'améliorer la précision d'usinage. Grâce aux machines-outils à commande numérique (CNC), ce problème est désormais bien maîtrisé. De plus, afin d'éviter les erreurs dues à l'usure et à la déformation des moules en plastique, pour les moules exigeant une précision élevée et la production de grandes séries, les pièces clés telles que les cavités et les noyaux doivent être trempées. Pour les moules en plastique de moyenne et grande taille, afin d'économiser de la matière et de faciliter l'usinage et le traitement thermique, une structure en mosaïque doit être adoptée autant que possible lors de la conception du moule. Pour remédier aux erreurs dues au retrait irrégulier des pièces en plastique moulées et à l'écart entre le retrait prédéterminé et le retrait réel, on choisit généralement une tolérance de fabrication égale à 1/3 de la tolérance produit. L'objectif est de laisser une marge d'ajustement plus importante pour le moulage ultérieur afin de gérer les erreurs survenant pendant le processus. V. Essais de moules plastiques. De la conception du moule à son assemblage, seuls 70 à 80 % du processus de fabrication sont réalisés. Des problèmes tels que les erreurs dues à l'incohérence entre le retrait prédéterminé et le retrait réel, la fluidité du démoulage, l'effet de refroidissement et, surtout, l'influence de la taille, de la position et de la forme du point d'injection sur la précision et l'aspect des produits plastiques doivent être vérifiés par des essais de moules plastiques. Par conséquent, les essais de moules plastiques sont une étape indispensable pour vérifier la qualité du moule et sélectionner le procédé de moulage optimal.