I. Analyse des causes des fissures dans les pièces et produits en plastique moulés par injection

- Aspects de traitement dans le moulage par injection plastique

Une pression de traitement excessive, une vitesse trop élevée, un remplissage excessif, une injection et un temps de maintien trop longs sont autant de facteurs qui peuvent entraîner des contraintes internes excessives et des fissures dans les pièces en plastique. Lors de la conception d'un moule d'injection plastique, il est essentiel de tenir compte de l'interaction de ces paramètres.

Le réglage de la vitesse et de la pression d'ouverture du moule est crucial pour éviter que les pièces en plastique ne soient fortement tirées lors du démoulage et ne se fissurent. Il s'agit d'un aspect important de la conception globale du moule d'injection plastique.

L'augmentation appropriée de la température du moule dans la fabrication de moules d'injection plastique facilite le démoulage des pièces en plastique, et l'abaissement approprié de la température du matériau empêche la décomposition.

La prévention des fissures causées par la réduction de la résistance mécanique due aux lignes de soudure et à la dégradation du plastique est essentielle dans la production de produits en plastique.

L'utilisation appropriée des agents de démoulage et l'élimination régulière des substances telles que les résidus de matériaux aérosols sur la surface du moule sont des étapes nécessaires dans le moulage par injection de plastique.

Le soulagement des contraintes résiduelles des pièces en plastique par un traitement thermique de recuit immédiat après le moulage peut réduire la génération de fissures.

- Aspects des moules dans la fabrication de moules

L'éjection doit être équilibrée dans le moule d'injection plastique. Par exemple, le nombre et la section des éjecteurs doivent être suffisants, l'angle de dépouille doit être suffisant, la surface de l'empreinte doit être suffisamment lisse pour éviter le collage au moule avant, et la surface du noyau doit garantir que les nervures profondes présentent des angles de dépouille suffisants. Cela permet d'éviter les fissures causées par la concentration des contraintes résiduelles lors de l'éjection, dues à des forces externes.

La structure des pièces en plastique ne doit pas être trop fine. Les transitions en arc doivent être privilégiées dans les pièces de transition afin d'éviter la concentration des contraintes due aux angles vifs. Une bonne conception des moules d'injection plastique prend en compte ces facteurs structurels.

L'utilisation minimale d'inserts métalliques dans les moules automobiles ou autres moules d'injection plastique peut empêcher une augmentation des contraintes internes due aux différents taux de retrait entre l'insert et la pièce en plastique, ou au préchauffage des inserts métalliques.

Pour les pièces en plastique à fond profond, des canaux d'admission d'air de démoulage appropriés doivent être définis pour éviter la formation d'une pression négative dans le moule d'injection plastique.

Le coureur principal du moule d'injection plastique doit être suffisamment grand pour que le matériau de la porte puisse être démoulé avant qu'il ne soit complètement solidifié, ce qui est propice au démoulage.

Le joint entre la buse d'injection et la buse dans le moule d'injection plastique doit empêcher le glissement du matériau durci à froid, ce qui peut entraîner le collage de la pièce en plastique sur le moule fixe (non applicable aux systèmes à canaux chauds).

- Aspects matériels dans la production de produits en plastique

Une teneur trop élevée en matériaux recyclés entraîne une faible résistance des pièces en plastique. Cela peut être un facteur important dans la production de produits en plastique.

Une humidité excessive provoque une réaction chimique de certains plastiques avec la vapeur d'eau, ce qui réduit la résistance et entraîne des fissures d'éjection dans les pièces en plastique.

Le matériau lui-même, ne convenant pas à l'environnement de traitement ou étant de mauvaise qualité et contaminé, peut provoquer des fissures dans les produits en plastique.

- Aspects mécaniques dans la production de pièces en plastique

La capacité de plastification de la presse à injecter utilisée pour la production de pièces en plastique doit être adéquate. Une capacité trop faible peut entraîner une plastification insuffisante et un mélange insuffisant des matériaux, ce qui fragilise les pièces. Une capacité trop importante peut entraîner une dégradation du matériau.

II. Analyse des causes de la formation de bulles dans les pièces en plastique moulées par injection

L'augmentation de l'énergie d'injection : pression, vitesse, temps et quantité de matériau, ainsi que l'augmentation de la contre-pression pour remplir complètement le moule sont importantes dans le moulage par injection plastique.

L'augmentation de la température du matériau pour fluidifier l'écoulement, l'abaissement de la température du matériau pour réduire le retrait et l'augmentation appropriée de la température du moule, en particulier de la température locale du moule à l'endroit où la bulle de vide se forme, sont des étapes clés dans le traitement des bulles dans les pièces en plastique.

Le réglage de la porte sur la partie épaisse de la pièce en plastique, l'amélioration des conditions d'écoulement de la buse, du canal et de la porte, et la réduction de la consommation de pression sont nécessaires pour une bonne conception du moule d'injection plastique afin d'éviter la formation de bulles.

Assurer un échappement en douceur au niveau de la surface de séparation du moule et améliorer les conditions d'échappement aux positions clés du moule d'injection plastique peut empêcher la formation de bulles dans les pièces en plastique.

III. Analyse des causes de gauchissement et de déformation des pièces en plastique moulées par injection

- Aspects des moules dans la fabrication de moules

Lors de la conception de la structure des pièces en plastique, l'épaisseur de leurs parois doit être aussi uniforme que possible. Il s'agit d'un principe fondamental de la conception des moules d'injection plastique.

La conception du système de refroidissement du moule d'injection plastique doit uniformiser la température de chaque partie de la cavité. Le système d'injection doit assurer un écoulement symétrique de la matière afin d'éviter les déformations dues aux différences de sens d'écoulement et de taux de retrait. Un épaississement approprié des canaux d'injection secondaires et principaux à proximité des zones difficiles à mouler est essentiel pour réduire au maximum les différences de densité, de pression et de température dans la cavité.

Les zones de transition et les coins de l'épaisseur de la paroi de la pièce en plastique doivent être suffisamment lisses et avoir une bonne démoulabilité, comme l'augmentation de l'angle de dépouille, l'amélioration du polissage de la surface du moule et le maintien de l'équilibre du système d'éjection.

Un bon échappement dans le moule d'injection plastique est nécessaire pour éviter le gauchissement.

L'augmentation de l'épaisseur de la paroi de la pièce en plastique ou l'ajout de nervures dans le sens anti-gauchissement peut améliorer la capacité anti-gauchissement de la pièce en plastique.

- Aspects plastiques dans la production de produits en plastique

Les plastiques cristallins présentent un risque de gauchissement et de déformation plus élevé que les plastiques non cristallins. De plus, ils peuvent bénéficier du processus de cristallisation, qui diminue le degré de cristallinité avec l'augmentation de la vitesse de refroidissement et réduit le taux de retrait, afin de corriger le gauchissement et la déformation. Cette propriété des plastiques est importante à prendre en compte lors de la production de produits plastiques. - Aspects de traitement dans le moulage par injection plastique

Une pression d'injection trop élevée, un temps de maintien trop long, une température de fusion trop basse et une vitesse trop rapide augmenteront les contraintes internes et provoqueront un gauchissement et une déformation des pièces en plastique.

Une température de moule trop élevée et un temps de refroidissement trop court entraîneront une surchauffe de la pièce en plastique lors du démoulage et entraîneront une déformation par éjection.

Dans des conditions de maintien de la quantité de remplissage minimale, la réduction de la vitesse de rotation de la vis et de la contre-pression pour réduire la densité et limiter la génération de contraintes internes est une technique de traitement dans le moulage par injection plastique.

Si nécessaire, les pièces en plastique sujettes au gauchissement et à la déformation peuvent être post-moulées après démoulage ou recuites après démoulage.

IV. Analyse des stries, lignes et taches de couleur sur les produits en plastique moulés par injection

L'augmentation de la température de la section d'alimentation, en particulier la température à l'extrémité arrière de la section d'alimentation, de sorte qu'elle soit proche ou légèrement supérieure à la température de la section de fusion, de sorte que le mélange maître puisse fondre dès que possible lorsqu'il entre dans la section de fusion, favoriser un mélange uniforme avec le diluant et augmenter les chances de mélange à l'état liquide est une solution dans le moulage par injection plastique pour les problèmes liés à la couleur.

Dans des conditions de vitesse de rotation de vis donnée, l'augmentation de la contre-pression de sorte que la température de fusion et l'effet de cisaillement dans le cylindre soient améliorés peut également aider à obtenir une couleur plus uniforme dans les produits en plastique.

V. Analyse des causes de retrait et de retassures dans les pièces en plastique moulées par injection

- Aspects mécaniques dans la production de pièces en plastique

Un orifice de buse trop grand peut provoquer un reflux de matière fondue et un retrait des pièces en plastique. Un orifice trop petit peut entraîner une résistance importante et une quantité insuffisante de matière, ce qui peut également entraîner un retrait.

Une force de serrage insuffisante, source de bavures, peut également entraîner un rétrécissement des pièces en plastique. Il est donc nécessaire de vérifier l'absence de problème avec le système de serrage lors de la production de pièces en plastique.

Quantité de plastifiant insuffisante. Le choix d'une machine offrant une capacité de plastification plus importante et la vérification de l'usure de la vis et du fourreau sont des étapes importantes dans la production de pièces en plastique.

- Aspects des moules dans la fabrication de moules

La conception des pièces en plastique doit garantir une épaisseur de paroi uniforme afin de garantir un retrait constant. Il s'agit d'un aspect important de la conception des moules d'injection plastique.

Les systèmes de refroidissement et de chauffage du moule d’injection plastique doivent garantir la même température dans toutes les pièces.

Le système d'injection du moule d'injection plastique doit être dégagé et la résistance ne doit pas être trop importante. Par exemple, les dimensions du canal principal, du canal secondaire et de l'injection doivent être appropriées, la finition de surface doit être suffisante et la zone de transition doit présenter une transition en arc.

Pour les pièces en plastique à parois minces, l'augmentation de la température pour assurer un flux de matériau régulier et pour les pièces en plastique à parois épaisses, la réduction de la température du moule sont des mesures efficaces.

Les portes doivent être disposées symétriquement, de préférence au niveau des parties à parois épaisses de la pièce en plastique, et le volume du puits de refroidissement doit être augmenté.

- Aspects plastiques dans la production de produits en plastique

Les plastiques cristallins se rétractent plus fortement que les plastiques non cristallins. Lors de la transformation, l'augmentation appropriée de la quantité de matière ou l'ajout d'un agent de nucléation au plastique pour accélérer la cristallisation et réduire le retrait et les retassures sont des méthodes de production de produits plastiques. - Aspects de traitement dans le moulage par injection plastique

Si la température du fourreau est trop élevée, la variation de volume est importante, notamment à l'avant du four. Pour les plastiques peu fluides, une augmentation appropriée de la température est nécessaire pour assurer un écoulement régulier lors du moulage par injection plastique.

Si la pression, la vitesse et la contre-pression d'injection sont trop faibles et que le temps d'injection est trop court, la quantité ou la densité du matériau est insuffisante et provoque un retrait. Si la pression, la vitesse et la contre-pression sont trop élevées et que le temps d'injection est trop long, un flash se produit et provoque un retrait.

Si la quantité d'alimentation, c'est-à-dire le coussin, est trop importante, la pression d'injection sera réduite. Si elle est trop faible, la quantité de matériau sera insuffisante.

Pour les pièces en plastique qui ne nécessitent pas une grande précision, une fois l'injection et le maintien terminés, lorsque la couche extérieure est essentiellement condensée et durcie et que la partie centrale est encore molle et que la pièce en plastique peut être éjectée, la démouler le plus tôt possible et la laisser refroidir lentement à l'air ou à l'eau chaude peut rendre le rétrécissement et les marques d'affaissement moins évidents sans affecter l'utilisation.

VI. Analyse des causes des défauts de transparence dans les produits en plastique moulés par injection

L’élimination des interférences de gaz et d’autres impuretés et le séchage complet du plastique constituent la première étape pour résoudre les défauts de transparence des produits en plastique.

L'abaissement de la température du matériau, le réglage de la température du cylindre par sections et l'augmentation appropriée de la température du moule peuvent aider.

L’augmentation de la pression d’injection et la réduction de la vitesse d’injection peuvent également améliorer la situation.

L'augmentation ou la diminution de la contre-pression de pré-plastification et la réduction de la vitesse de rotation de la vis sont des méthodes permettant de traiter les problèmes de transparence dans le moulage par injection plastique.

L'amélioration des conditions d'échappement du canal et de la cavité, le nettoyage des éventuels blocages dans la buse, le canal et la porte, le raccourcissement du cycle de moulage et le recuit après démoulage peuvent tous contribuer à éliminer les traces d'argent dans les produits en plastique transparent.

VII. Analyse des causes de la non-uniformité des couleurs des produits en plastique moulés par injection

Mauvaise diffusion du colorant, ce qui entraîne souvent des motifs près du seuil. Ceci nécessite une meilleure répartition du colorant dans la conception des moules d'injection plastique.

Faible stabilité thermique du plastique ou du colorant. La définition des conditions de production, notamment la température et la quantité du matériau, ainsi que le cycle de production, est essentielle pour stabiliser la couleur des produits plastiques.

Pour les plastiques cristallins, il est important de rendre uniforme la vitesse de refroidissement de chaque partie du produit en plastique, d'utiliser des colorants pour masquer la différence de couleur pour les produits présentant de grandes différences d'épaisseur de paroi et de fixer la température du matériau et la température du moule pour les produits présentant une épaisseur de paroi relativement uniforme.

La forme du produit plastique ainsi que la forme et la position de la porte affectent le remplissage, ce qui entraîne des différences de couleur à certains endroits du produit. Il peut être nécessaire de modifier la conception du produit ou la position de la porte.

VIII. Analyse des causes des défauts de couleur et de brillance des produits en plastique moulés par injection

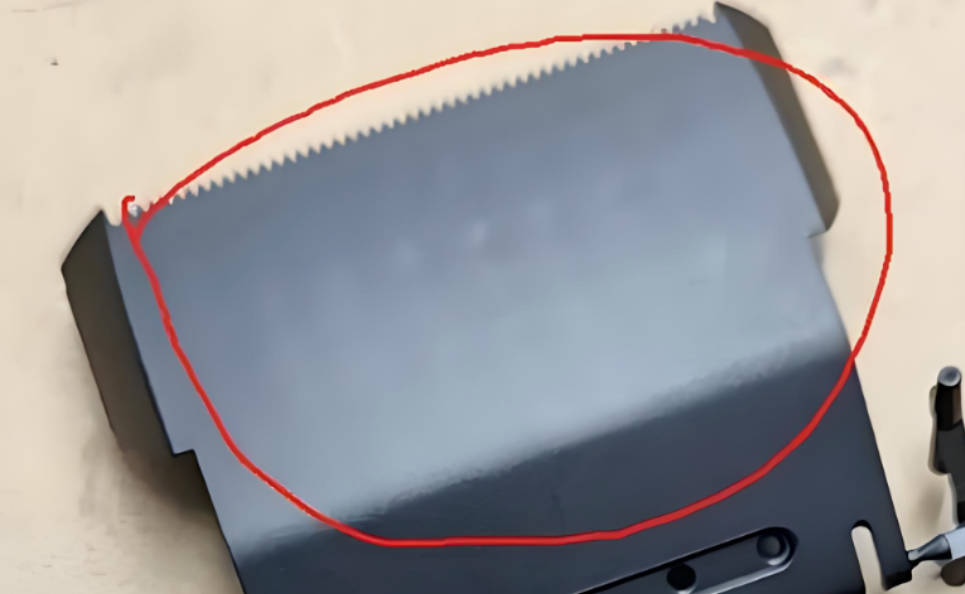

Une mauvaise finition de la surface du moule, de la rouille sur la surface de la cavité et un mauvais échappement du moule peuvent entraîner des défauts de couleur et de brillance dans les produits en plastique.

Défauts dans le système d'injection du moule d'injection plastique. L'amélioration du puits d'injection à froid, l'agrandissement du canal d'injection et le polissage du canal principal, du canal secondaire et de l'injection peuvent améliorer la situation.

Une basse température du matériau et du moule peut entraîner des problèmes de couleur et de brillance dans les produits en plastique.

Une faible pression de traitement, une vitesse lente, un temps d'injection insuffisant et une contre-pression insuffisante entraînent une faible compacité et une surface terne des produits en plastique.

La plastification complète du plastique, la prévention de la dégradation du matériau, la garantie d'un chauffage stable et d'un refroidissement suffisant, en particulier pour les produits en plastique à parois épaisses, sont importantes dans le moulage par injection de plastique.

Empêcher la pénétration de matière froide dans le produit en plastique, passer à une buse à ressort autobloquante ou abaisser la température de la buse si nécessaire peut résoudre les problèmes de couleur et de brillance.

L'utilisation excessive de matériaux recyclés, une mauvaise qualité de plastique ou de colorant, mélangés à de la vapeur d'eau ou à d'autres impuretés peuvent provoquer des défauts de couleur et de brillance.

Il est nécessaire de garantir une force de serrage suffisante pour éviter ces défauts dans les produits en plastique.

IX. Analyse des causes des traces d'argent sur les pièces en plastique moulées par injection

- Aspects mécaniques dans la production de pièces en plastique

Usure du canon et de la vis, ou présence de zones d'écoulement mort au niveau de la tête et de la bague de passage en caoutchouc, qui se décomposent après un chauffage prolongé. Cela peut poser problème lors de la production de pièces en plastique.

Le système de chauffage est hors de contrôle, ce qui entraîne une température excessive et une décomposition. Il est donc nécessaire de vérifier les éléments chauffants tels que les thermocouples et les serpentins chauffants. Une conception de vis incorrecte peut également entraîner l'introduction d'air.

- Aspects des moules dans la fabrication de moules

Un mauvais échappement dans le moule d'injection plastique peut provoquer des stries argentées sur les pièces en plastique.

Une résistance élevée au frottement dans le canal, la porte et la cavité du moule d'injection plastique provoque une surchauffe et une décomposition locales.

Une répartition déséquilibrée des portes et des cavités ainsi que des systèmes de refroidissement déraisonnables dans le moule d'injection plastique provoqueront un chauffage inégal, entraînant une surchauffe locale ou un blocage du passage d'air.

Une fuite du passage de refroidissement dans la cavité peut entraîner des traces d'argent sur les pièces en plastique.

- Aspects plastiques dans la production de produits en plastique

Une humidité élevée du plastique, une proportion excessive de matériaux recyclés ajoutés ou la présence de déchets nocifs (les déchets sont extrêmement faciles à décomposer) dans la production de produits en plastique peuvent provoquer des traces d'argent.

Absorber l'humidité de l'air ou du colorant. Le séchage du colorant et l'installation d'un séchoir sur la machine peuvent aider.

Mélange excessif ou irrégulier de lubrifiants, stabilisants, etc. ajoutés au plastique, ou le plastique lui-même contenant des solvants volatils. Une décomposition peut également se produire lorsqu'il est difficile d'équilibrer le degré de chauffage des plastiques mélangés.

Le plastique contaminé et mélangé à d’autres plastiques peut entraîner des traces argentées sur les pièces en plastique.

- Aspects de traitement dans le moulage par injection plastique

Un réglage trop élevé de la température, de la pression, de la vitesse, de la contre-pression et de la vitesse du moteur de fusion peut entraîner une décomposition. De même, si la pression et la vitesse sont trop faibles, le temps d'injection et le maintien sont insuffisants, et la contre-pression est trop faible. Faute d'obtenir une pression élevée, la densité est insuffisante et le gaz ne peut se dissoudre, ce qui entraîne des stries argentées. Un réglage approprié de la température, de la pression, de la vitesse et de la durée, ainsi que l'adoption d'une vitesse d'injection multi-étages, sont essentiels pour le moulage par injection plastique.

Faible contre-pression et vitesse de rotation élevée permettant à l'air de pénétrer dans le canon puis de pénétrer dans le moule

- avec la fonte, et les longs temps de cycle provoquant un chauffage trop long de la fonte dans le canon et sa décomposition peuvent entraîner des stries argentées.

Une quantité de matériau insuffisante, un coussin d'alimentation trop grand, une température de matériau trop basse ou une température de moule trop basse affectent tous le flux de matériau et la pression de moulage, favorisant la génération de stries argentées sur les pièces en plastique.

X. Analyse des causes des lignes de soudure dans les pièces en plastique moulées par injection

- Lorsque le plastique fondu converge en plusieurs brins dans la cavité d'un moule d'injection plastique, en raison de la rencontre d'inserts, de trous, de zones à vitesse d'écoulement irrégulière ou de zones où l'écoulement du matériau de remplissage est interrompu, des lignes de soudure linéaires apparaissent en raison d'une fusion incomplète. De plus, des lignes de soudure apparaissent également lors du remplissage par jet d'injection. La résistance et les autres propriétés au niveau des lignes de soudure sont très faibles. Les principales raisons sont les suivantes :

- Aspects de traitement dans le moulage par injection plastique

Une faible pression et vitesse d'injection, une faible température du cylindre et une faible température du moule entraînent un refroidissement trop précoce de la masse fondue entrant dans le moule et la formation de lignes de soudure dans les pièces en plastique.

Lorsque la pression et la vitesse d'injection sont trop élevées, des projections se produisent et des lignes de soudure se forment.

L'augmentation de la vitesse de rotation et de la contre-pression pour réduire la viscosité du plastique et augmenter la densité peut aider à réduire les lignes de soudure.

Eh bien, sécher le plastique, utiliser moins de matériaux recyclés et éviter un agent de démoulage excessif ou de mauvaise qualité peut empêcher les lignes de soudure dans les pièces en plastique.

La réduction de la force de serrage pour faciliter l'échappement peut également être bénéfique dans le traitement des lignes de soudure.

- Aspects des moules dans la fabrication de moules

Trop de points d'injection dans la même cavité du moule d'injection plastique. Réduire leur nombre, les disposer symétriquement ou les placer au plus près des lignes de soudure peut être une solution.

Mauvaise évacuation au niveau de la ligne de soudure. L'installation d'un système d'évacuation dans le moule d'injection plastique est nécessaire.

Le canal étant trop large, la taille du système d'injection est inadaptée. Lors du réglage de l'injection, il peut être judicieux d'éviter que la matière fondue ne coule autour des trous d'insertion ou d'en utiliser le moins possible.

Variation excessive de l'épaisseur de la paroi ou épaisseur de paroi trop fine. Uniformiser l'épaisseur de la paroi de la pièce en plastique peut réduire les lignes de soudure.

Si nécessaire, la mise en place d'un puits de fusion au niveau de la ligne de soudure pour séparer la ligne de soudure de la pièce en plastique (bloc flash) peut être une mesure efficace.

- Aspects plastiques dans la production de produits en plastique

Pour les plastiques peu fluides ou peu sensibles à la chaleur, l'ajout de lubrifiants et de stabilisants appropriés peut être utile dans la production de produits en plastique.

Si le plastique contient beaucoup d’impuretés, il peut être nécessaire de le remplacer par du plastique de haute qualité.

XI. Analyse des causes des marques de vibrations sur les pièces en plastique moulées par injection

- À la surface des pièces en plastique rigide, comme celles en PS, des ondulations denses, parfois appelées marques de vibration, se forment au centre de l'entrée. En effet, lorsque la viscosité de la matière fondue est trop élevée et que le moule se remplit de manière stagnante, le matériau de la partie initiale se condense et se rétracte rapidement au contact de la surface de l'empreinte. La matière fondue qui suit dilate le matériau froid rétracté et continue de progresser. L'alternance continue de ce processus forme des marques de vibration superficielles.

- Solutions:

L'augmentation de la température du cylindre, en particulier de la température de la buse, ainsi que l'augmentation de la température du moule peuvent réduire les marques de vibration.

Augmenter la pression et la vitesse d’injection pour remplir rapidement la cavité du moule est une solution efficace.

Il peut être utile d’améliorer la taille du patin et de la porte pour éviter une résistance excessive.

Il est également important d'assurer une bonne évacuation de l'air dans le moule d'injection plastique et de régler un puits de refroidissement suffisamment grand.

XII. Analyse des causes de gonflement et de cloquage des pièces en plastique moulées par injection

- Certaines pièces en plastique, peu après le démoulage, développent un gonflement ou des cloques au dos des inserts métalliques ou sur les pièces particulièrement épaisses. Cela est dû au fait que le plastique, qui n'a pas été complètement refroidi et durci, se dilate sous l'effet de la libération de gaz sous pression interne.

- Solutions:

Refroidissement efficace : réduction de la température du moule, prolongation du temps d'ouverture du moule et abaissement de la température de séchage et de traitement du matériau.

Réduction de la vitesse de remplissage, raccourcissement du cycle de moulage et réduction de la résistance à l'écoulement.

Augmenter la pression et le temps de maintien.

Amélioration de la situation dans laquelle la paroi de la pièce en plastique est trop épaisse ou présente une grande variation d'épaisseur de paroi.