Analyse de l'ensemble du processus de développement de moules de précision : avancées technologiques clés, de la conception à la production en série

【Introduction】

Dans un contexte de modernisation industrielle mondiale, le développement de moules, maillon essentiel de la production industrielle, favorise la transformation rapide des produits, de la conception à la production de masse. Cet article analyse en détail les cinq étapes clés du développement de moules et révèle comment la conception industrielle, la science des matériaux et la fabrication de précision peuvent collaborer pour créer des systèmes de moulage performants.

1. Conception et développement industriels : de la demande du marché au modèle 3D

La première étape du développement du moule commence par le développement industriel et la conception, qui se concentrent sur le lien précis entre les fonctions du produit et les besoins de production :

Analyse de la demande : déterminer les paramètres du moule en fonction des spécifications du produit, des commentaires des utilisateurs et du rendement attendu ;

Optimisation de la modélisation 3D : les concepteurs convertissent les modèles de produits en structures qui répondent aux exigences de la conception de moules d'injection plastique pour garantir que des détails tels que la pente de démoulage, l'épaisseur de paroi et les lignes de séparation peuvent être mis en œuvre ;

Évaluation de la fabricabilité : équilibre entre esthétique et efficacité de la production pour éviter les goulots d'étranglement en fin de production.

2. Sélection des matériaux : la clé pour déterminer la durée de vie et les performances du moule

Dans la conception d'outils de moulage par injection, le matériau est directement lié au coût et à la durabilité :

Matériaux courants : l'acier allié à haute résistance (tel que P20, H13) convient à la production de masse, tandis que les moules en aluminium sont utilisés pour la vérification rapide du prototypage ;

Considérations de performance : résistance aux hautes températures, résistance à la corrosion chimique et adaptabilité des pièces complexes ;

Processus de traitement thermique : améliorer la dureté par trempe, revenu et autres processus pour réduire la déformation de production.

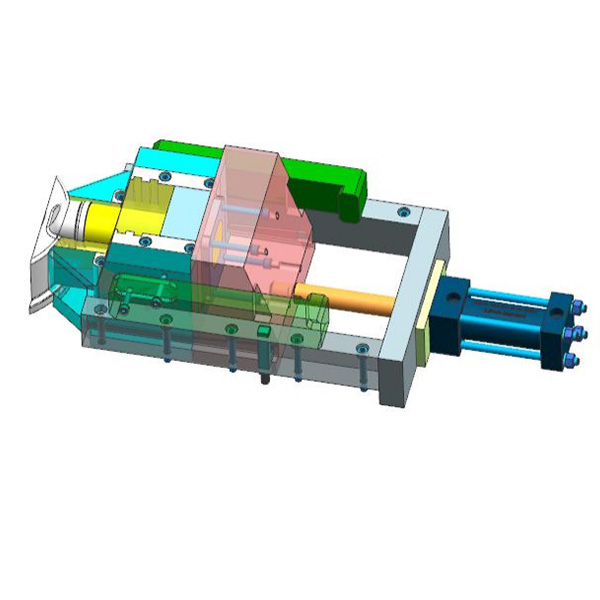

3. Fabrication de précision : les technologies CNC et EDM permettent d'atteindre une précision de l'ordre du micron

L'étape de fabrication du moule repose sur une technologie de traitement de haute précision :

Usinage CNC (CNC) : crée un noyau de moule, une cavité et un système de canaux, avec des tolérances contrôlées à ± 0,01 mm ;

Usinage par décharge électrique (EDM) : gère des formes géométriques complexes pour garantir la finition de surface ;

Optimisation du système de refroidissement : intégrez des canaux de refroidissement à haute efficacité grâce à la conception de moules d'injection plastique pour raccourcir les cycles de production.

4. Vérification du modèle de test : tests pratiques et réglage des paramètres

Avant que le moule ne soit mis en production, il doit passer une vérification stricte :

Étape de test Mod : détecter la taille des pièces et les défauts de surface (tels que les marques de retrait et les bavures) ;

Débogage du processus : ajuster la pression d'injection, la température et le temps de refroidissement pour résoudre le problème de déformation ou de remplissage insuffisant ;

La production de masse répond aux normes : Assurez-vous que le moule répond aux objectifs de conception industrielle et atteint un taux de rendement supérieur à 95 %.

5. Maintenance et mise à niveau : cours obligatoires pour prolonger la durée de vie des moules

Un entretien régulier est essentiel pour garantir la conception économique de l'outil de moulage par injection :

Nettoyage et prévention de la rouille : éliminer la résine résiduelle pour éviter la corrosion ;

Remplacer les pièces d'usure : Vérifiez régulièrement les pièces d'usure telles que les cosses, les colonnes de guidage, etc.

Mise à niveau itérative : s'adapter aux changements de conception des produits et s'intégrer aux dernières tendances industrielles.

【Conclusion】

De la conception à la production en série et à la maintenance, le développement de moules est devenu un moteur d'innovation efficace dans l'industrie manufacturière, intégrant trois piliers : la conception et le développement industriels, la conception d'outils de moulage par injection et la conception de moules d'injection plastique. Avec l'essor des technologies intelligentes, le développement de moules évoluera vers la numérisation et la réactivité.