Menu

- maison

- produits

- Conception de l'industrie des moules

- Prototypage rapide

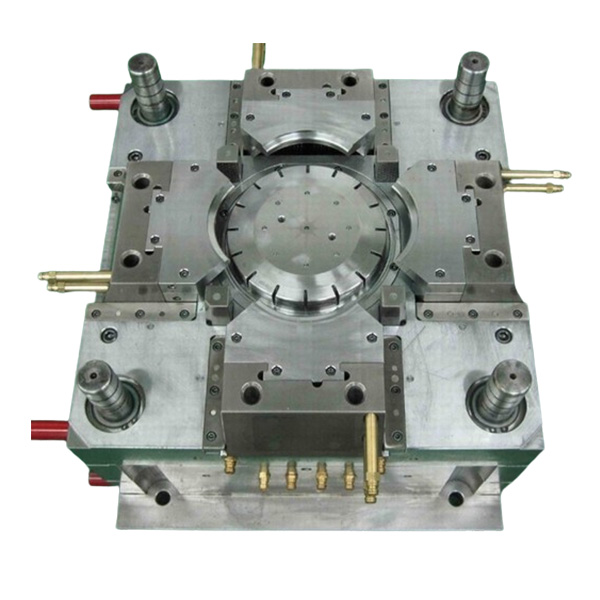

- Fabrication de moules

- Moulage par injection plastique

- Service à guichet unique

- nouvelles

- ACTUALITÉS DE L'INDUSTRIE

- ACTUALITÉS DE L'ENTREPRISE

- Cas

- Usine

- Moulage par injection de prototypes

- Usine certifiée ISO 9001

- Contrôle de qualité strict

- Diverses machines d'injection

- Outillage de haute qualité

- Contactez nous

- À propos de nous

- Style dentreprise

- Certificat

- VIDÉO

- Solutions d'automatisation industrielle

Search